信息(xī)摘要:

为什么CNC加工为什么会有误差呢?其实我们在加工的时候误差是避免不了的,但误差在范围内,还是可(kě)以的。今天我们(men)来讲一(yī)下(xià) CNC加工 造(zào)成误(wù)差的主要原因有哪些(xiē)。 那么错误也会有原...

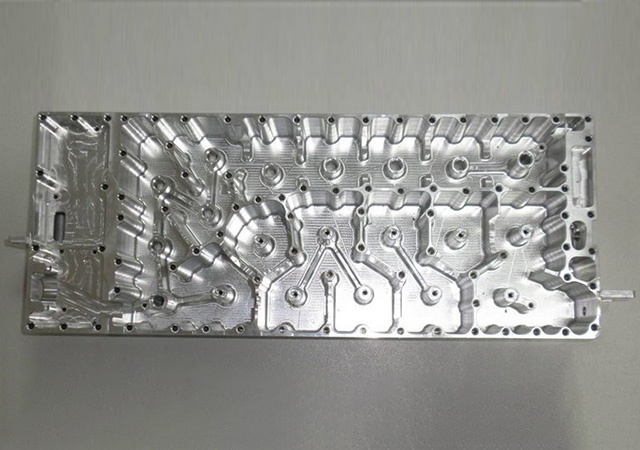

为什么CNC加工为什么会有误差呢?其实我们在(zài)加工的时候误差是避免不了的,但误差在范(fàn)围内,还是可以的。今天我们来讲一下

CNC加(jiā)工造成误(wù)差的主要原因有(yǒu)哪(nǎ)些(xiē)。

那么错误也(yě)会有原因,大致(zhì)如下:

1. 主轴旋转错误。

主轴旋转误差是指在每一时刻主轴实际旋转轴相对于其平均旋转轴的变化量。造成主轴径向转动误差(chà)的主要原因有:主轴轴颈几段的同轴度误差、轴承本(běn)身的各种误差(chà)、轴承间的同轴度误差、主轴的偏斜等。

2. 导轨错(cuò)误(wù)。

导轨是确(què)定机床上各种机床部件(jiàn)相(xiàng)对位置关系的基准,也是机床运动的基(jī)准。导轨的不均(jun1)匀磨损和安装质量也是造成导轨误差的重要因素。

3. 传动链(liàn)错误(wù)。传动链的(de)传动误差是指传动链(liàn)首尾各传动元件之间相对(duì)运动的误差。传动误(wù)差是由传(chuán)动链各部件的制造、装配(pèi)误差和使用过程中的磨损引起的。

4. 工(gōng)具的几何误差。

在任何刀具的切削过(guò)程(chéng)中,都(dōu)不可避免地会产生磨损,从而引起工件(jiàn)尺寸和形状(zhuàng)的变化。

5. 定位错误。

一是基准不一致的错误。用于确定零件(jiàn)图上某一(yī)表面的尺(chǐ)寸和位置的基准称为设计基准。工艺图上用来确(què)定该工序加(jiā)工面的尺(chǐ)寸和位置的参照物称为工艺参照物。在机(jī)床上加(jiā)工工件时,必须选择工件上的几个几何元素作为加(jiā)工时的定位基(jī)准。如果选择的定位基准与设计基准不重合,则会出现基准(zhǔn)错位错误。二是定位(wèi)副制造误差不准。

6. 过程系统的受力和变形引起的错(cuò)误(wù)。

一是工件的刚度。在工艺系统中(zhōng),如果工件的(de)刚性相(xiàng)对于机床、刀具、夹具来说是比较低的,那么在切削力的作用下,由于刚性不足而产生(shēng)的(de)工件变形会(huì)对加工精度产生较大的影(yǐng)响。 . 二是刀具刚度。外圆车刀在(zài)加工面法线方向(xiàng)的刚度很大,其变形可(kě)以忽略不计。镗一个小直径的内孔,刀杆的(de)刚性(xìng)很差,刀杆(gǎn)的(de)受力和变形对孔的加工精度影响很大。三是机床部件的刚度。机床部件由许多(duō)零件(jiàn)组成(chéng)。迄今(jīn)为(wéi)止,对于机床部件的刚度,还没有合适的简单(dān)计算方法。目前,主(zhǔ)要采用实验方法来确定机床部件的刚度。

7. 过程系统的热变形引起的错误。

工艺系统的热变形对加工精度的影响比较大,特别是在精密(mì)加(jiā)工和大型零件加工中,热变形引起的加工误差有时可以占到工件总误差的50%。

8. 调(diào)整错(cuò)误(wù)。

在机械加工的每一个过程中,都(dōu)必须(xū)以一种或另一种方式来调(diào)整工艺系统。由于调整不可能绝对准确,因此会出现调整错误。在工艺(yì)系统中,通过调(diào)整机床、刀具、夹具或工件来保证工件和(hé)刀具在机床上的相互位置精度。当机床、刀具、夹具、工件毛(máo)坯的(de)原始精度在不考虑(lǜ)动态因素的情况下全部满足工艺要求时,调整误差的影响将(jiāng)对加工精度起决定(dìng)性作用。

9. 测量误差。

在加工过程中或加工后(hòu)测量零(líng)件时(shí),测量精(jīng)度直接受测量方法、量具精度、工(gōng)件(jiàn)以及主客观因素的影响。